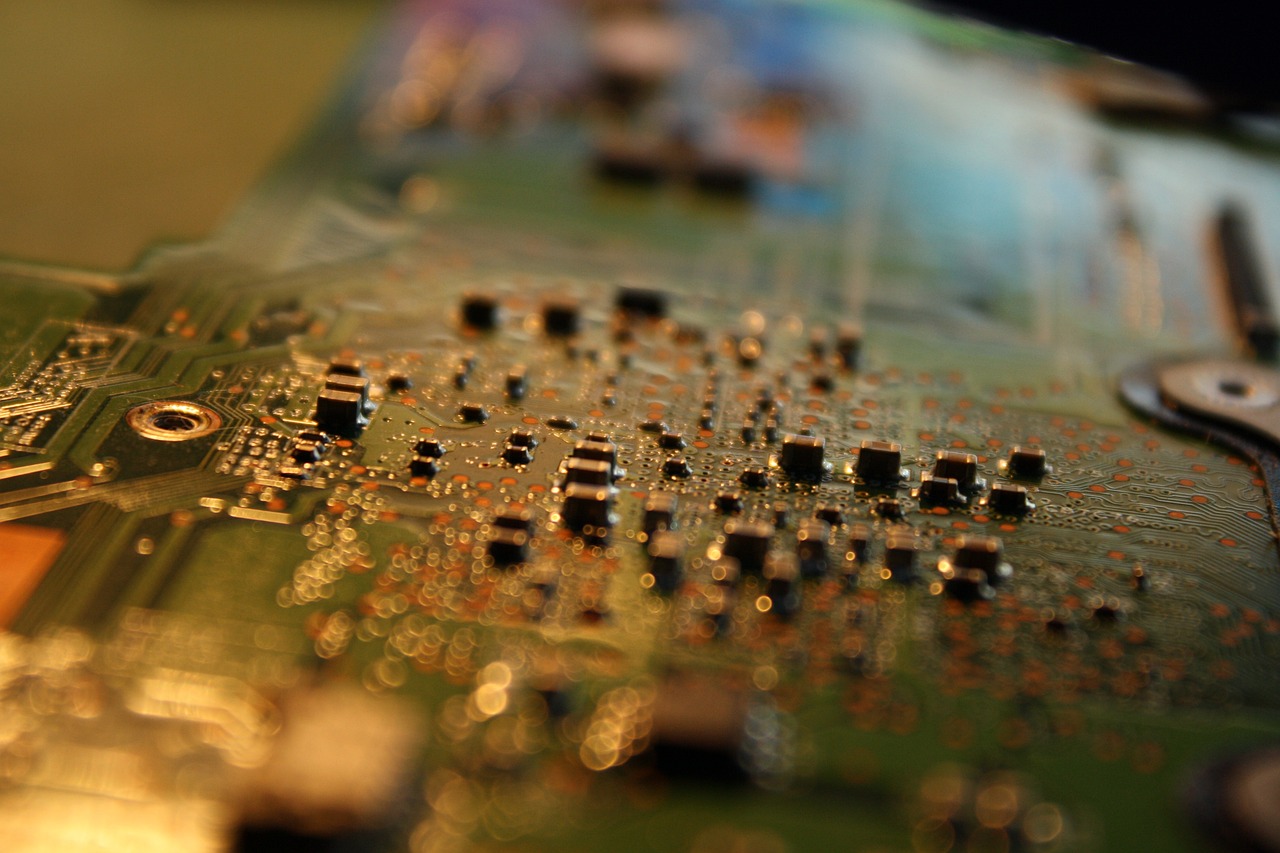

Leiterplatten-Prototypen spielen eine entscheidende Rolle in der Entwicklung elektronischer Geräte und Systeme. Dabei handelt es sich um vorläufige Modelle, die zur Validierung elektronischer Schaltungsentwürfe dienen. Sie ermöglichen es Ingenieuren und Designern, ihre Konzepte zu testen, zu verfeinern und zu optimieren, bevor sie in die Massenproduktion gehen. In diesem Artikel werden die wichtigsten Vorteile des Leiterplatten-Prototyping erläutert und der Herstellungsprozess beschrieben.

Vorteile des PCB-Prototyping

Frühzeitige Fehlererkennung

Einer der Hauptvorteile des Prototyping ist die Möglichkeit, potenzielle Designprobleme frühzeitig zu erkennen und zu beheben. Durch umfangreiche Tests unter verschiedenen Bedingungen können Ingenieure technische Herausforderungen angehen und sicherstellen, dass das Endprodukt den Erwartungen entspricht. Dies verhindert kostspielige Neukonstruktionen während der Massenproduktion.

Beschleunigung des Entwicklungszyklus

Weil Prototyping-Dienste eine schnelle Iteration und Überprüfung von Designs ermöglichen, kann der gesamte Produktentwicklungsprozess in der Regel erheblich beschleunigt werden. Diese Agilität ist besonders in Branchen von Bedeutung, in denen ein schneller Markteintritt entscheidend ist, da sie schnellere Markteinführungen und einen Wettbewerbsvorteil ermöglichen.

Kosteneffizienz

Die Investition in Prototyp-Leiterplatten erweist sich langfristig als kosteneffiziente Strategie. Sie verhindert größere Fertigungsfehler und bietet skalierbare Lösungen, die insbesondere für Start-ups und kleinere Unternehmen mit begrenzten Budgets vorteilhaft sind.

Förderung von Innovationen

Dadurch, dass Prototypen so schnell erstellt werden können, wird das Experimentieren mit neuen Ideen und Technologien gefördert. Dies schafft ein Umfeld, das Innovationen und kreative Fortschritte im elektronischen Design begünstigt.

Die Herstellung von Leiterplatten-Prototypen: Ein Überblick

Der erste Schritt bei der Herstellung eines Leiterplatten-Prototyps ist die Erstellung des Schaltplans und des Leiterplattendesigns mit spezieller Software. In dieser Phase werden die elektrischen Verbindungen zwischen den Bauteilen, wie Widerständen, Kondensatoren, Mikrocontrollern und anderen Komponenten, definiert. Das Layout der Leiterbahnverbindungen und die Position der Bauteile werden so optimiert, dass das Design elektrisch zuverlässig und herstellbar ist. Dann sucht man sich am besten einen in Deutschland ansässigen Leiterplattenhersteller der auch Prototypen bestückt. Das fertige Design wird dorthin übertragen und das Basismaterial für die Leiterplatte wird ausgewählt. In den meisten Fällen handelt es sich um ein Substrat aus Epoxidharz und Glasfaser (FR4). Es gibt jedoch auch andere Materialien wie zum Beispiel Polyimid, das in flexiblen oder hitzebeständigen Anwendungen verwendet wird. Auf diese Basisschicht wird eine Kupferschicht aufgebracht, die später durch einen Ätzprozess in die gewünschten Leiterbahnen umgewandelt wird. Als nächstes wird das Design der Leiterplatte auf die Kupferschicht übertragen, indem es mit einem lichtempfindlichen Fotolack beschichtet wird. Durch Belichtung mit UV-Licht durch eine Fotomaske, die das Leiterplattendesign enthält, wird der Fotolack in den gewünschten Bereichen gehärtet. Die ungehärteten Bereiche des Lacks werden anschließend entfernt, und das darunterliegende Kupfer wird in einem chemischen Ätzbad entfernt, sodass nur die gewünschten Leiterbahnen bestehen bleiben. Nach dem Ätzprozess müssen Löcher für Bauteile und Verbindungen zwischen den Schichten gebohrt werden. Bei mehrlagigen Leiterplatten (Multilayer-PCBs) ist es notwendig, die Kupferschichten der verschiedenen Lagen durch sogenannte Durchkontaktierungen (Vias) miteinander zu verbinden. Diese werden durch galvanische Prozesse erstellt. Auf die fertige Leiterplatte wird eine Schutzschicht, der sogenannte Lötstopplack, aufgetragen, der ungewollte Lötbrücken verhindert und die Leiterbahnen schützt. Anschließend werden die Bauteile maschinell oder von Hand auf die Leiterplatte gelötet. Nachdem der Prototyp bestückt ist, wird er auf Funktionalität und elektrische Integrität überprüft. Mithilfe von verschiedenen Prüfverfahren werden Kurzschlüsse, Unterbrechungen und andere Fehler festgestellt. Wenn der Prototyp den Vorstellungen entspricht, kann er anschließend in Serie gefertigt werden.

Herausforderungen und Zukunftsperspektiven

Die Entwicklung von Leiterplatten-Prototypen steht vor ständigen Herausforderungen, insbesondere angesichts der zunehmenden Miniaturisierung und Komplexität elektronischer Geräte. Oft dienen sie als Grundlage von CPUs in diversen Geräten. Die Nachfrage nach immer feineren, kompakteren und präziseren Leiterplatten stellt hohe Anforderungen an die Prototyping-Technologien. Zukünftige Entwicklungen im Bereich des Leiterplatten-Prototyping werden wahrscheinlich auf noch schnellere und präzisere Fertigungsmethoden, die Integration von künstlicher Intelligenz in den Designprozess und die Verwendung neuartiger, umweltfreundlicher Materialien ausgerichtet sein.

(Bildquelle: Pixabay.com – CC0 Public Domain)